از روشهای مرسوم ساخت افزودنی فلزات، روش SLM را میتوان نام برد که بر پایه ذوب لیزری مبتنی بر بستر پودر تعریف شده است. در این مطلب قصد داریم راهنمای جامع این روش و مفهوم را در تکنولوژی پرینت سه بعدی تشریح کنیم.

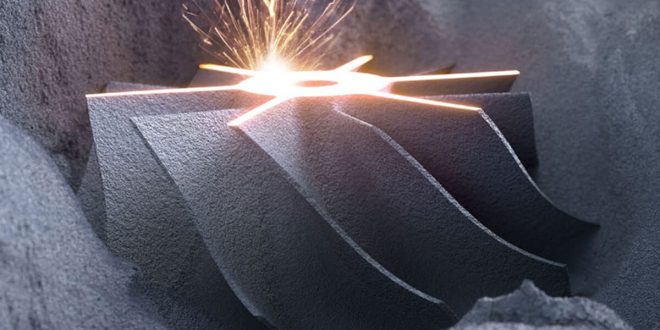

تمام تکنولوژیهایی که جزئی از خانواده ذوب مبتنی بر بستر پودر هستند، از یک پلتفرم ساخت حاوی پودر فلز یا پلیمر برای ساخت یک قطعه به صورت لایه لایه استفاده میکنند. در حدود سال 1990 میلادی چندین شرکت شروع به تحقیقات در حوزه ذوب مبتنی بر بستر پودر فلز کردند. در این روش ذرات پودر فلز بوسیله یک منبع حرارت مثل پرتو لیزر و یا پرتو الکترون برای ساخت یک قطعه پیچیده به صورت لایه لایه ذوب میشود. امروز، ما تمرکز خود را بر روی ذوب لیزری مبتنی بر بستر پودر میگذاریم و همانطور که از نام این روش پیداست، از پرتو لیزر برای لایه لایه ساختن یک قطعه فلزی استفاده میکند.

در سال 1994، شرکت EOS فرآیند خود را با نام Direct Metal Laser Sintering یا DMLS ثبت اختراع کرد. این در حالی است که در سال 1995 انیستیتو فرانهوفر واژه SLM یا Selective Laser Melting را برای این فرآیند معرفی کرد. هردو نام معرفی شده در اصل یکسان هستند ولی به منظور جلوگیری از هرگونه اشتباه، ما از واژه Laser Powder Bed Fusion یا LPBF استفاده میکنیم. واژههای یاد شده میتوانند ما را به اشتباه بیاندازند، در واژه DMLS از لغت زینترینگ(سینترینگ) استفاده شده است ولی در حقیقت این روش به صورت ذوبی انجام میگیرد. به طور مشابه، واژه PBF از لغت Fusion استفاده میکند این در حالی است که شما نمیتوانید یک پلاستیک را ذوب کنید بلکه فقط میتوانید آنرا زینتر کنید. اما واژه (Selective Laser Sintering (SLS نیز زیر مجموعه خانواده PBF میباشد.

چیزی که شما بهتر است در نظر بگیرید آن است که تفاوت بین زینتر کردن و ذوب کردن بسیار ساده است. ذوب کردن شامل انتقال حالت جامد ماده به مذاب آن بوسیله یک منبع حرارتی دما بالا میباشد. در حالی که در زینترینگ به علت پایینتر بودن دمای منبع حرارت، به حالت ذوب ماده نمیرسیم. در زینترینگ پودر فلز، ذرات پودر از سطح یکدیگر میچسبند و حالت آگلومراسیون ایجاد میشود که نتیجه آن یک قطعه بسیار ضعیف خواهد بود. برای شفافتر شدن این موضوع، میتوان میوه سیب را مثال زد. زمانی که دو سیب را به هم بچسبانید، همیشه یک فاصله و فضای خالی بین آنها خواهد بود. بنابراین در حالت زینترینگ قطعهای که به روش پرینت سه بعدی ساخته شده است استحکام مکانیکی ناچیزی خواهد داشت. این موضوع بر خلاف حالت ذوب کامل میباشد که چون ذرات فلز کاملاً ذوب میشوند، فضای خالی بین ذرات پودر ایجاد نمیگردد.

روش ذوب لیزری مبتنی بر بستر پودر چگونه کار میکند؟

مانند هر روش پرینت سه بعدی، طراحی یک قطعه با ایجاد یک مدل سه بعدی با استفاده از نرم افزار CAD میشود. در ادامه قطعه به فایلهای لایهای تبدیل میشود که در این حالت ضخامت هر لایه بین 20 الی 60 میکرون میباشد. به منظور شروع فرآیند پرینت، ابتدا محفظه دستگاه از گاز خنثی پر میشود و بعد دمای محفظه تا مقدار بهینه بالا میرود. در ادامه یک لایه نازک (ضخامت لایه قبلاً توسط نرم افزار تعیین شده است) برای پرینت روی پلتفرم در نظر گرفته میشود. در این مرحله یک منبع لیزر فایبر با توان 200 یا 400 وات، سطح مقطع قطعه را اسکن میکند و ذرات فلز را ذوب میکند. وقتی این لایه تمام شد، پلتفرم به سمت پایین حرکت کرده و بوسیله لایه نشان، لایه جدید دیگری از پودر روی سطح پلتفرم قرار میگیرد. این فرآیند بصورت سلسلهوار تکرار شده تا قطعه نهایی بدست آید.

در ادامه باید دستگاه خنک شود و پودرهای ذوب نشده از روی پلتفرم جمعآوری گردد. با استفاده از تکنیک ساپورت گذاری، قطعه حین پرینت به پلتفرم ساخت متصل شده است. بر خلاف روش SLS (برای پلیمرها) استفاده از ساپورتگذاری برای جلوگیری از ایجاد اعوجاج و دو پهنی در دماهای بالا به شدت توصیه میگردد. البته این ساپورتها بوسیله ماشینکاری و برش، از قطعه جدا میشوند. پس از این مرحله، قطعات برای اجرای عملیات حرارتی تنشزدایی و مورد بهبود خواص مکانیکی تحت سیکل عملیات حرارتی مشخص قرار میگیرند. برای بهبود خواص و کیفیت سطحی قطعه، ماشینکاری نهایی و پولیشینگ را میتوان انجام داد.

مواد و کاربردهای روش ذوب لیزری مبتنی بر بستر پودر

همانطور که متوجه خواهید شد، روش ذوب لیزری مبتنی بر بستر پودر از پودرهای فلزی برای طراحی قطعات با پیچیدگی بیشتر و یا کمتر استفاده میکند. فلزات آلیاژی مانند فولاد ضد زنگ، کبالت کروم، آلومینیوم، تیتانیوم و اینکونل در این روش بسیار مورد استفاده قرار میگیرند. تعدادی از فلزات گران بها مانند (طلا، پلاتین و نقره) نیز به طور خاص در جواهرسازی گاهی استفاده میشوند. استحکام قطعات بدست آمده بوسیلهی این روش، میتواند در حد یک معیار مقایسه با روشهای ریختهگری یا ماشینکاری باشد. روش ذوب لیزری مبتنی بر بستر پودر، یکی از معدود روشهای ساخت افزایشی بوده که در تولید از آن استفاده میشود.

در صنایع هوافضا، خودرو و پزشکی (بخصوص دندانی) از این روش بسیار استفاده میشود. با استفاده از این روش، ایجاد هندسه پیچیده که قبل از آن به روشهای ساخت و تولید سنتی ممکن نبود، میسر میگردد. همچنین با استفاده از تکنیک بهینهسازی توپولوژی میتوان در قطعات کاهش وزن ایجاد کرد و قطعات چند تکه را به صورت یکپارچه تولید نمود. در نتیجه این کار منجر به کاهش زمان تولید و مقاومت بالاتر قطعات سفارشی میگردد. اما پرینترهای سه بعدی فلز و پودرهای فلزی، خیلی گران هستند و دارای محدودیت در ساخت قطعات خیلی بزرگ دارند.

بازیگردانان اصلی بازار پرینت سه بعدی

یکی از پیشتازان این تکنولوژی، شرکت آلمانی EOS میباشد که محصولات سری EOS M را به عنوان راه حلی برای تولید، برای هر شرکت صنعتی معرفی کرده است. این شرکت در سال 2013 به شرکت 3D Systems پیوست که تحت مالکیت شرکت فرانسوی Phenix Systems اقدام به توسعه ماشین آلات DMLS میکردند. البته شرکت آلمانی SLM Solution و Trumpf و Renishaw و شرکت ایتالیایی Sisma نیز از بازیگردانان مهم این تکنولوژی در دنیا هستند.

منبع: 3DNatives.com

اخبار و مقالات پرینتر سه بعدی – ساخت افزودنی همه چیز درباره پرینت سه بعدی

اخبار و مقالات پرینتر سه بعدی – ساخت افزودنی همه چیز درباره پرینت سه بعدی